MUEGGE的微波等离子体炬是微波激发的等离子体源,设计于常压下工作,产生非接触等离子体,在2.45 GHz和915 MHz的微波功率下,确保稳定运行于宽范围的气体种类和流量。 MUEGGE的微波等离子炬非常适合于特殊气体合成、并有助于高反应性气体的化学反应。这是很多”能源到X”(Power-to-X)应用的关键,如”能源到气体”(Power-to-Gas)和“能源到化学”(Power-to-Chemicals)。

您所期待的是什么

常压等离子体?

针对所有应用领域的广泛服务

“能源到X”(Power-to-X)在工业和研究中的应用

电燃气燃烧器,温度> 1400°C,不使用化学燃料。

结论

1. 常压等离子体?

物理学中,技术性等离子体被描述为物质的第四种聚集态,它由离子、电子、其他种类的激发气体和高反应性电荷载流子组成。由于在高度电离的情况下几乎完全达到局部热平衡,因此常压微波等离子体是技术性等离子体的一种特殊形式。与其他等离子体系统相比,微波等离子体产生于非接触式腔谐振器中,且不因等离子体与载热气体间的接触而引起载能电极的烧尽或介质污染。等离子炬可测量到高达3500 K的气体温度——由光发射光谱法确定。

2. 针对所有应用领域的广泛服务

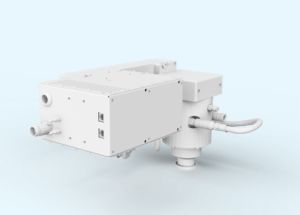

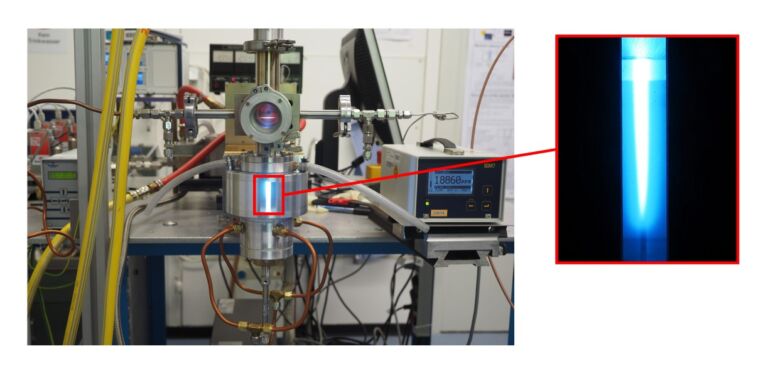

MUEGGE的新一代微波头,可以构建紧凑的常压等离子源,用于表面和体积处理工艺。 常压等离子源(APS)可在2.45 GHz和915 MHz的微波频率下工作。图1为两个在2.45 GHz,6 kW(左)和3 kW(右)工作的Muegge微波等离子体炬。微波被馈入等离子体源,在微波腔中间产生非常高的集中电磁场。等离子体在该区域点燃并持续。等离子体可吸收几千瓦的微波能量,使气体温度高达3500K。

图1:在6kW(左)和3kW(右)下运行的2.45 GHz常压微波等离子炬

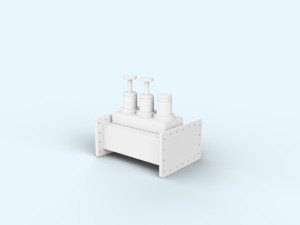

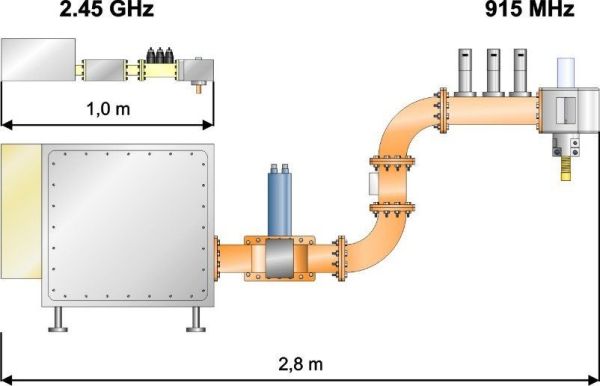

可提供的2.45 GHz的APS系统最大为6 kW,915 MHz的最大为75 kW。 从2.45 GHz的实验室用研发系统,到工业915 MHz大规模生产系统,工艺扩展很容易。图2为2.45 GHz和915 MHz两个不同系统的占地面积。

图2:APS从2.45 GHz扩大到915 MHz

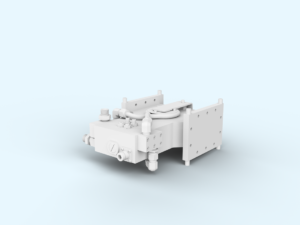

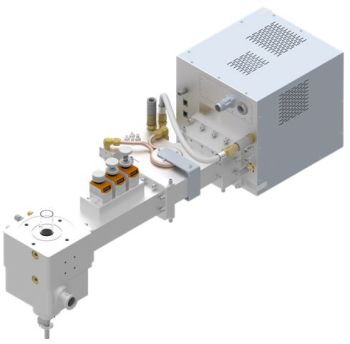

尽管APS系统在工艺区和周边环境间无隔离的情况下运行,但垂向源将工艺气体与环境隔离开来。 这种系统的设计覆盖了10-500 mbar的压力范围,并能在75 kW,915 MHz的频率下运行(图3)。 这些独特的性能使APS系统成为处理高流量气体的主要选择。

图3:60 kW运行的915 MHz微波等离子体垂向源

3. 在工业和研究中的"能源到X"(Power-to-X)应用

可再生能源——如太阳、风、水的电能——在高产出期间,很容易超过需求,因此多余部分通常被浪费掉了。为了维持公共电网的稳定,必须存储可再生能源的过剩能量,目前这是一个巨大的挑战,可能是能源转型的最大挑战。”能源到X”(Power-to-X)是一个通用术语,概括了将可再生能源中的多余能量转换为可存储物质的所有技术。与其他技术相比,”能源到X”(Power-to-X)具有两个主要优势:

- 可存储物质可随时转回为能量,且可用现有的基础设施轻松运输;

- 比如在为化学工业、或替代化石燃料的CO2中性合成燃料生产较复杂分子时,作为一种基础材料。

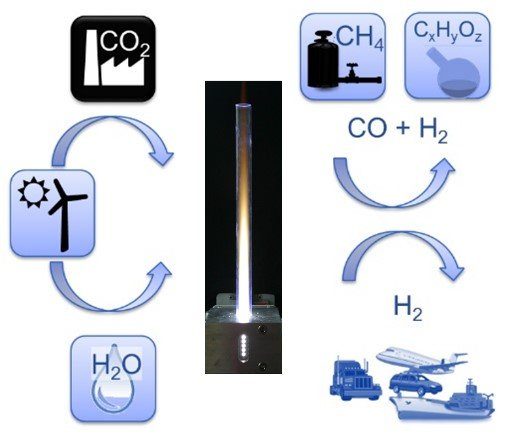

图4为微波等离子体技术的”能源到X”(Power-to-X)应用的一些例子。

图4:基于微波等离子体技术(左)和标准6 kW,2.45 GHz APS(右)的Power-to-X应用案例

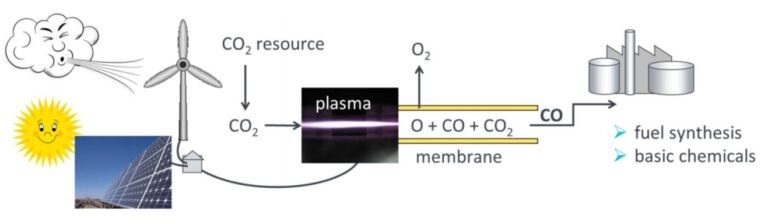

存储可再生能源的多余电能是维持公共电网稳定的关键因素。以二氧化碳转化法存储多余可再生能源很有前景。二氧化碳转化的概念,基于常压微波等离子体工艺中CO2分解为氧自由基(O)和一氧化碳自由基(CO),见图5。一氧化碳(CO)是一种工业气体,广泛存在 用于工业化学制造。利用现有基础设施,可通过常规化学工艺将一氧化碳转化为基础化学品和化学能载体,例如甲醇或甲烷。

图5:“能源到化学”(Power-to-Chemicals)应用的CO2转化示意图。

利用可再生能源中多余的电能,高功率微波等离子炬可高效执行CO2转换。从气体混合物中分离出氧气后,剩余的CO可转化为合成气或高级烃。因此,可以建立零排放碳循环。图6以采用钙钛矿膜对此进行了展示。

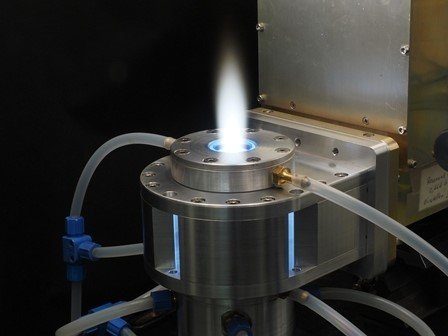

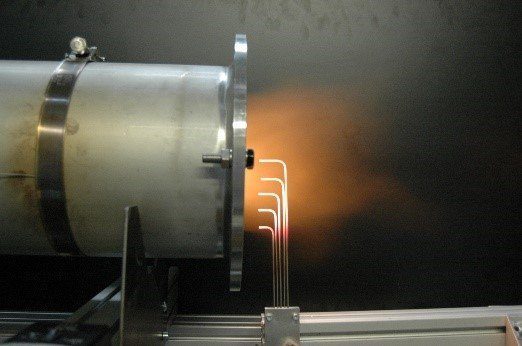

在大学研究中,微波等离子体炬不仅用于二氧化碳转化),还用于分析和优化高温燃烧过程(由欧盟资助的项目)。如图7,微波等离子炬具有非常快的启动性能和远远超出任何传统热交换器的热应用范围,因此在热惰性气供应上具有无与伦比的灵活性。

图7:达姆施塔特工业大学用915 MHz等离子炬进行的热燃烧试验,用于发动机和燃料研究

4. 电力燃气燃烧器,温度> 1400°C,无需使用化学燃料

微波等离子体炬另一个有趣的应用是提供热气体。专用的等离子系统可用于不同的压力范围和各种应用,包括表面活化、在惰气下对原料的无氧化处理以及用于生长合成晶体(即碳沉积)的CVD工艺。

图8所示的915 MHz微波等离子炬工作在20 kW至75 kW之间,气体流量高于120m³/ h时,气体出口温度可达1400°C以上。

图8 工作在20 kW至75 kW之间的915 MHz微波等离子炬,气体流量高于120m³/ h时,气体出口温度可达1400°C以上。

915 MHz等离子炬的高效率和多功能性可直接替换现有炉系统中的传统气体或液体燃料燃烧器,尤其是用于低负载调制炉。 从常规能源转到电力驱动的微波、再到等离子加热,客户可以根据未来工业环境的要求,大大降低其拥有成本(CoO),并减少与处理CO2足迹相关的费用。

5. 结论

由于其广泛的用途范围,MUEGGE的最新一代常压微波等离子炬可广泛用于工业和研究。燃烧器技术可为以下提供高效、经济的应用:

- 合成气生产;

- 重整过程中的碳氢化合物裂解;

- 加热惰气;

- 用作二氧化碳-中性气体燃烧器。

谐振器结构内非接触等离子体的产生,是这些微波能驱动的高温应用的关键特性。同时,微波等离子体系统提供了最佳的替代方案,构建采用二氧化碳-中性的氢基燃气的分布式电网,进行能量存储、或与位置无关的直接使用。

基于微波加热和微波等离子体工艺的“能源到X”(Power-to-X)技术是一种创新的解决方案,可将可再生能源中的电能转化为物质资源,如氢气、一氧化碳和合成气,以进行存储和再循环,例如将电能转化为气态或液体燃料、或化学品,用于长途运输、海运和航空。